工业互联网标杆工厂 | 江苏雷利 以智能升级驱动微电机产业变革,打造年产2亿台智慧工厂

在制造业数字化、网络化、智能化转型的浪潮中,江苏雷利电机股份有限公司(以下简称“江苏雷利”)凭借前瞻性的战略布局和扎实的实践,成功打造了年产2亿台微电机的工业互联网标杆工厂,为传统制造企业的智能升级树立了典范。这一成就的背后,离不开计算机信息技术咨询服务的深度赋能,通过顶层设计、技术融合与持续优化,实现了生产全流程的智能化重塑。

一、 战略先导:明确智能升级蓝图

江苏雷利的智能工厂建设并非简单的设备更替或局部自动化,而是基于企业长远发展战略的系统性工程。项目伊始,企业便引入了专业的计算机信息技术咨询服务团队,共同进行深度调研与诊断。咨询服务团队协助江苏雷利厘清了从传统制造向智能制造转型的核心痛点与发展目标:即在保障微电机高精度、高一致性、高可靠性的基础上,大幅提升生产效率、降低运营成本、实现柔性化生产和全生命周期质量追溯。基于此,双方共同绘制了以工业互联网平台为核心,集成物联网(IoT)、大数据、人工智能(AI)等先进技术的智能工厂顶层设计蓝图,为后续建设奠定了坚实的战略与路径基础。

二、 技术融合:构建工业互联网“智慧中枢”

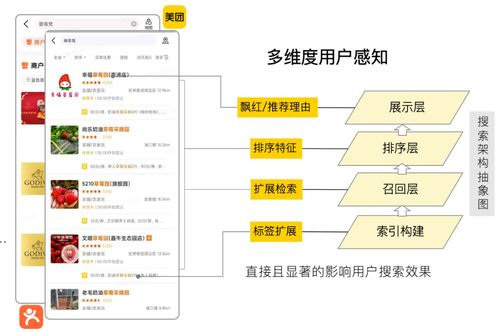

咨询服务的关键作用在于技术选型与集成方案的规划。江苏雷利智能工厂的核心是构建了一个统一、开放的工业互联网平台。在咨询服务的指导下,工厂部署了覆盖全生产线的传感器网络与智能装备,实时采集设备状态、工艺参数、产品质量、物料流动等海量数据。这些数据通过边缘计算网关进行初步处理,并汇聚到云端工业互联网平台。

平台利用大数据分析技术,对生产数据进行深度挖掘,实现了:

- 生产可视化与透明化管理:管理者可通过驾驶舱全局视图,实时监控各产线运行状态、订单进度、设备综合效率(OEE)等关键指标。

- 预测性维护:基于设备运行数据构建模型,提前预警潜在故障,变被动维修为主动维护,显著减少了非计划停机时间。

- 工艺参数优化:通过AI算法对历史生产数据与质量数据进行关联分析,自动推荐最优工艺参数,持续提升产品良率。

- 资源协同与调度优化:平台整合了ERP(企业资源计划)、MES(制造执行系统)、WMS(仓储管理系统),实现了从订单到交付的全流程数字化协同与动态智能排产。

三、 场景落地:驱动全价值链智能化

智能升级的成效最终体现在具体的业务场景中。江苏雷利在咨询服务支持下,成功落地了多个智能化应用场景:

- 柔性自动化产线:针对微电机多品种、小批量的特点,设计了模块化、可重构的自动化装配与检测线,通过MES指令快速切换生产程序,换型时间大幅缩短。

- 智能物流与仓储:应用AGV(自动导引车)、立体仓库与智能分拣系统,实现了原材料、在制品、成品的自动流转与精准管理,降低了仓储成本和人工依赖。

- 全流程质量追溯:为每个产品赋予唯一标识码,从核心部件到成品出厂,所有生产、检验、物流数据均关联绑定。一旦出现质量问题,可迅速定位环节、分析原因,实现精准追溯与持续改进。

- 能源精细化管理:通过物联网监测主要能耗设备,平台进行能效分析与优化调度,有效降低了单位产品能耗。

四、 价值彰显:迈向年产2亿台的智能标杆

通过系统的智能升级,江苏雷利工厂取得了显著的运营效益:

- 生产效率大幅提升:自动化与智能化水平的提升,使整体生产效率提高超过30%,有力支撑了年产2亿台微电机的产能目标。

- 运营成本有效降低:预测性维护减少了设备维护成本,精细化管理降低了物料与能源损耗,人均产值显著增长。

- 产品品质更加稳定:全过程的数据监控与工艺优化,使产品不良率下降至极低水平,客户满意度持续提升。

- 创新模式与能力增强:工厂从“制造”向“智造”转变,具备了快速响应市场变化、支持产品创新的数字化能力,巩固了在微电机领域的领先地位。

###

江苏雷利年产2亿台微电机智能工厂的成功实践表明,传统制造企业的智能化转型是一项复杂的系统工程。专业的计算机信息技术咨询服务在其中扮演了“规划师”与“架构师”的关键角色,帮助企业跨越技术与业务融合的鸿沟,将工业互联网、大数据、人工智能等新技术扎实地转化为现实生产力和核心竞争力。江苏雷利的标杆经验,为众多正处在转型十字路口的制造企业提供了可借鉴的路径:即以战略为引领,以数据为驱动,通过内外协同、分步实施,稳步迈向智能制造的未来。

如若转载,请注明出处:http://www.3u45d.com/product/37.html

更新时间:2026-02-25 21:07:16